การประยุกต์ใช้แนวคิดระบบการผลิตแบบลีนในการปรับปรุงกระบวนการผลิต : กรณีศึกษาบริษัทผลิตท่อเหล็กหล่อ

คำสำคัญ:

ระบบการผลิตแบบลีน, แผนผังสายธารคุณค่า, หลักการ ECRS, การลดขนาดการผลิต, อุตสาหกรรมท่อเหล็กหล่อบทคัดย่อ

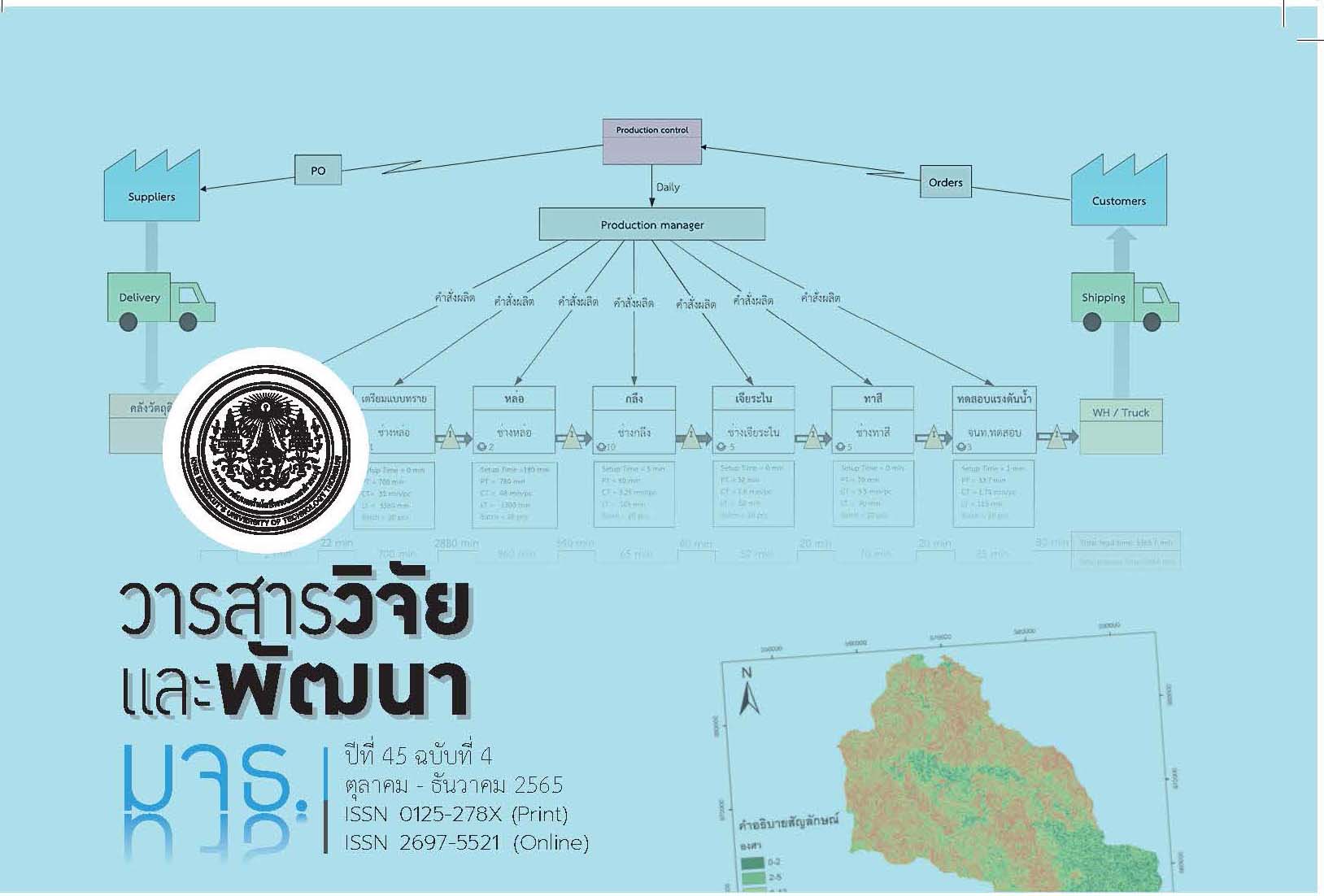

งานวิจัยนี้มีวัตถุประสงค์เพื่อปรับปรุงกระบวนการผลิตท่อเหล็กหล่อของสถานประกอบการกรณีศึกษา โดยนำแนวคิดระบบการผลิตแบบลีนเข้ามาประยุกต์ใช้เพื่อเพิ่มประสิทธิภาพการดำเนินงาน ด้วยการกำจัดความสูญเปล่าที่เกิดขึ้นในกระบวนการผลิต ประยุกต์ใช้เทคนิคแผนผังสายธารคุณค่าและแผนภาพการไหลของกิจกรรม เพื่อวิเคราะห์ความสูญเปล่าที่เกิดขึ้นในกระบวนการดำเนินงาน พบว่า การผลิตชิ้นงานในปัจจุบันมีเวลานำที่ใช้ในการผลิตทั้งหมด 5,265.7 นาที (11 วัน) แต่เวลาที่ใช้ในการผลิตจริงอยู่ที่ 1,865 นาที (

4 วัน) มีกิจกรรมที่ไม่สร้างคุณค่า (NVA) เป็นความสูญเปล่าเนื่องจากการเคลื่อนไหวที่ไม่จำเป็น การรอคอยระหว่างกระบวนการ การขนย้าย และการผลิตมากเกินความต้องการ จากนั้น วิเคราะห์หาสาเหตุที่แท้จริงของการเกิดความสูญเปล่าด้วยเทคนิค Why-Why Analysis เสนอแนวทางการปรับปรุงกระบวนการผลิตโดยประยุกต์ใช้เครื่องมือลีน ได้แก่ เทคนิค ECRS เพื่อลดระยะเวลาดำเนินงาน หรือกำจัดกิจกรรมการขนย้ายและการเคลื่อนไหวที่ไม่จำเป็น และใช้หลักการลดขนาดการผลิตเพื่อลดเวลารอคอยระหว่างกระบวนการ และกำจัดความสูญเปล่าจากการผลิตที่มากเกินความต้องการลูกค้า ช่วยให้ปรับเปลี่ยนได้รวดเร็ว เกิดการทำงานที่ยืดหยุ่น รองรับความต้องการของลูกค้าที่ไม่แน่นอนได้อย่างมีประสิทธิภาพ จากการปรับปรุงกระบวนการ สามารถลดขั้นตอนการดำเนินงานลดได้ 4 ขั้นตอน คิดเป็นระยะเวลาดำเนินงานที่ลดลง 3,126 นาที (ลดลงร้อยละ 59.37) สามารถกำจัดกิจกรรม NVA ออกไปจากกระบวนการ คิดเป็นประสิทธิภาพของกระบวนการทั้งหมดที่เพิ่มขึ้น ร้อยละ 42.47

เอกสารอ้างอิง

Mahattanalai, T., 2019, Industry Outlook 2019-2021: Steel Industry, Krungsri Research [Online], Available: https://www.krungsri.com/th/research/industry/industry-outlook/Construction-Construction-Materials/Steel/IO. (In Thai)

Lakkhanaadisorn, W., 2009, Profitable Lean Manufacturing, Technology Promotion Association (Thailand-Japan), TPA Press. (In Thai)

Sitthichokesakulchai, P., 2010, “Lean Manufacturing to Lean Accounting,” University of the Thai Chamber of Commerce Journal, 30 (2), pp. 84-98. (In Thai)

Dechampai, N. and Sethanan, K., 2014, “Productivity Improvement in a Lingerie Process by Lean Manufacturing System,” MBA-KKU Journal, 7 (2), pp. 13-27. (In Thai)

Bhamu, J. and Singh Sangwan, K., 2014, "Lean Manufacturing: Literature Review and Research Issues," International Journal of Operations & Production Management, 34 (7), pp. 876-940.

Singh Sangwan, K., Bhamu, J. and Mehta, D., 2014, "Development of Lean Manufacturing Implementation Drivers for Indian Ceramic Industry," International Journal of Productivity and Performance Management, 63 (5), pp. 569-587.

Singh, J. and Singh, H., 2020, "Application of Lean Manufacturing in Automotive Manufacturing Unit," International Journal of Lean Six Sigma, 11 (1), pp. 171-210.

Singh, B., Garg, S.K., Sharma, S.K. and Grewal, C., 2010, "Lean Implementation and its Benefits to Production Industry," International Journal of Lean Six Sigma, 1 (2), pp. 157-168.

Morales-Contreras, M.F., Suárez-Barraza, M.F. and Leporati, M., 2020, "Identifying Muda in a Fast-Food Service Process in Spain," International Journal of Quality and Service Sciences, 12 (2), pp. 201-226.

Abideen, A.Z. and Mohamad, F.B., 2020, "Supply Chain Lead Time Reduction in a Pharmaceutical Production Warehouse – A Case Study," International Journal of Pharmaceutical and Healthcare Marketing, 14 (1), pp. 61-88.

Abideen, A. and Mohamad, F.B., 2021, "Improving the Performance of a Malaysian Pharmaceutical Warehouse Supply Chain by Integrating Value Stream Mapping and Discrete Event Simulation," Journal of Modelling in Management, 16 (1), pp. 70-102.

Carmignani, G., 2017, “Scrap Value Stream Mapping (S-VSM): A New Approach To Improve The Supply Scrap Management Process,” International Journal of Production Research, 55 (12), pp. 3559-3576.

Boonsthonsatit, K. and Jungthawan, S., 2015 "Lean Supply Chain Management-Based Value Stream Mapping in a Case of Thailand Automotive Industry," Proceedings of the 4th International Conference on Advanced Logistics and Transport (ICALT), Valenciennes, France, pp. 65-69.

Singh, H. and Singh, A., 2013, "Application of Lean Manufacturing Using Value Stream Mapping in an Auto-Parts Manufacturing Unit," Journal of Advances in Management Research, 10 (1), pp. 72-84.

Reda, H. and Dvivedi, A., 2022, “Application of Value Stream Mapping (VSM) in Low-Level Technology Organizations: A Case Study,” International Journal of Productivity and Performance Management, 71 (6), pp. 2393-2409.

Alowad, A., Samaranayake, P., Ahsan, K., Alidrisi, H. and Karim, A., 2020, “Enhancing Patient Flow in Emergency Department (ED) Using Lean Strategies–an Integrated Voice of Customer and Voice of Process Perspective,” Business Process Management Journal, 27 (1), pp. 75-105.

Behnam, D., Ayough, A. and Mirghaderi, S.H., 2018, “Value Stream Mapping Approach and Analytical Network Process to Identify and Prioritize Production System’s Mudas (Case Study: Natural Fibre Clothing Manufacturing Company),” Journal of the Textile Institute, 109 (1), pp. 64-72.

Jantana, W. and Sapsanguanboon, S., 2020, “Productivity Improvement in Ceramic Production Process: A Case Study of Factory in Samut Prakan Province,” Songklanakarin Journal of Management Sciences, 37 (2), pp. 58-83. (In Thai)

Ongkunaruk, P. and Wongsatit, W., 2014, "An ECRS-based Line Balancing Concept: A Case Study of a Frozen Chicken Producer," Business Process Management Journal, 20 (5), pp. 678-692.

Pinchaimoon, A. and Lueachai, S., 2020, “Kaizen Concept for Improvement Work Method in Rice Cracker Process,” Thai Industrial Engineering Network Journal, 6 (1), pp. 1-7. (In Thai)

Singh, J. and Singh, H., 2020, “Application of Lean Manufacturing in Automotive Manufacturing Unit,” International Journal of Lean Six Sigma, 11 (1), pp. 171-210.

Matt, D., 2014, “Adaptation of the Value Stream Mapping Approach to the Design of Lean Engineer-to-Order Production Systems,” Journal of Manufacturing Technology Management, 25 (3), pp. 334-350.

Chowdary, B.V. and George, D., 2012, "Improvement of Manufacturing Operations at A Pharmaceutical Company: A Lean Manufacturing Approach," Journal of Manufacturing Technology Management, 23 (1), pp. 56-75.

Serrat, O., 2017, “The Five Whys Technique,” pp.307-310, in Knowledge Solutions, Springer, Singapore.

Narasimhan, K., 2007, "Lean Six Sigma Statistics: Calculating Process Efficiencies in Transactional Projects," The TQM Magazine, 19 (6), pp. 626-627.

Seth, D. and Gupta, V., 2005, “Application of Value Stream Mapping for Lean Operations and Cycle Time Reduction: An Indian Case Study,” Production Planning and Control, 16 (1), pp. 44-59.

Grosfeld-Nir, A., Ronen, B. and Kozlovsky, N., 2007, “The Pareto Managerial Principle: When Does It Apply?,” International Journal of Production Research, 45 (10), pp. 2317-2325.

Cervone, H.F., 2009, "Applied Digital Library Project Management: Using Pareto Analysis to Determine Task Importance Rankings," OCLC Systems and Services: International Digital Library Perspectives, 25 (2), pp. 76-81.

Smith, I., Hicks, C. and McGovern, T., 2020, “Adapting Lean Methods to Facilitate Stakeholder Engagement and Co-design in Healthcare,” BMJ, 368, m35.

Cheung, Y.Y., Goodman, E.M. and Osunkoya, T.O., 2016, “No More Waits and Delays: Streamlining Workflow to Decrease Patient Time of Stay for Image-guided Musculoskeletal Procedures,” RadioGraphics, 36 (3), pp. 856-871.

Morales-Contreras, M.F., Suárez-Barraza, M.F. and Leporati, M., (2020), "Identifying Muda in a Fast Food Service Process in Spain," International Journal of Quality and Service Sciences, 12 (2), pp. 201-226.

ดาวน์โหลด

เผยแพร่แล้ว

รูปแบบการอ้างอิง

ฉบับ

ประเภทบทความ

สัญญาอนุญาต

ลิขสิทธิ์ (c) 2022 มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี

อนุญาตภายใต้เงื่อนไข Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License.

เนื้อหาของบทความที่ตีพิมพ์ในวารสาร Science and Engineering Connect ในทุกรูปแบบ รวมถึงข้อความ สมการ สูตร ตาราง ภาพ ตลอดจนภาพประกอบในรูปแบบอื่นใด เป็นลิขสิทธิ์ของมหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี การนำเนื้อหา ไม่ว่าจะในรูปแบบใด ของบทความไปใช้ประโยชน์ในเชิงพาณิชย์ ต้องได้รับอนุญาตจากบรรณาธิการวารสารอย่างเป็นลายลักษณ์อักษรก่อนเท่านั้น